もやし業界のパイオニアであり、トップ企業でもある株式会社サラダコスモさん。養老町にある巨大工場を見学させていただきました!

サラダコスモってこんな会社

1973年、当時としては異例の“無添加・無漂白もやし”の生産をスタート。現在はもやし、スプラウト、カット野菜を中心に100品目以上の生産品を手掛け、45年連続黒字記録を更新中…。サラダコスモさんは、そんな華々しい経歴を誇る情熱企業。製品を見れば誰もが「これ食べたことある!」となる一方、実は本社は岐阜県中津川市にあること、テレビCM等でおなじみの「ちこり村」を運営する企業であることを知らない方も多いかもしれません。

2020年末に養老町に巨大な生産センターが誕生し、近くを通りかかるたびに気になり続けていたぷらざスタッフ。この度、見学にOKをいただき大喜びです。

いざ、もやし生産の現場へ!

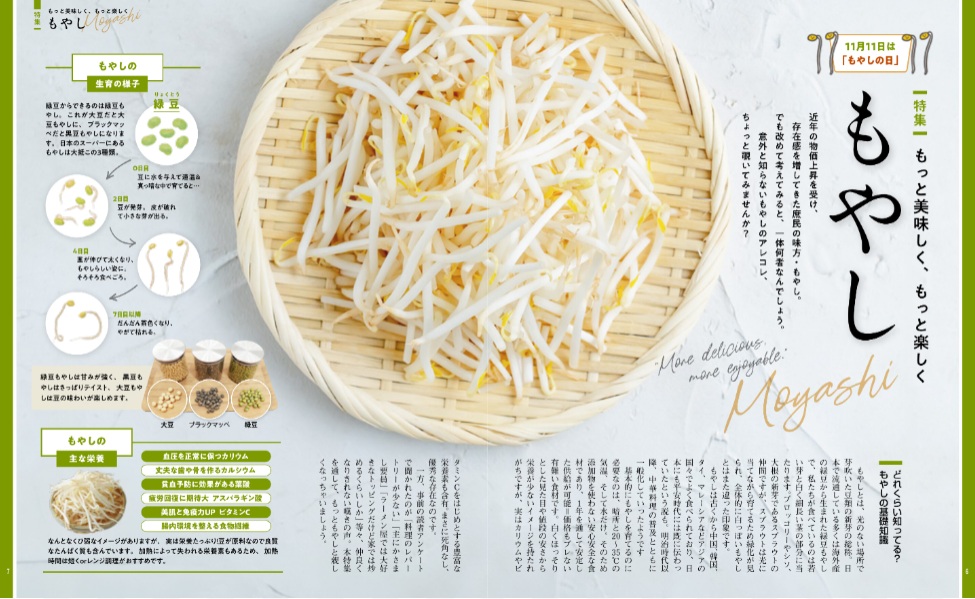

今回見学させていただいたのは、サラダコスモさんの主力商品・もやしの生産現場。そこにあったのは、シンプルに見えて実は奥深い、巨大な「もやしファーム」でした。想像以上の工程数と、あまたの工夫&気遣い。順を追って見ていきましょう。

前段階(準備~栽培前)

「豆を暗いところで育てたらもやしになるんだよね?」、そんな風に思っている方必見(実は私もそう思ってました…)。もやしを栽培する”前”に、知られざる下記のような段階がありました。

①種子庫(しゅしこ)から種(豆)が出発

「種子庫」とは、海外から輸入したもやしの種(養老工場では緑豆・黒豆)を10 ℃以下で眠らせながら保管する部屋。緑豆は中国やミャンマーから、黒豆はミャンマーから輸入後、ここで保管されています。もやし作りはここからスタート!

②殺菌

種子庫から機械を通って隣の「種子殺菌室」へ。それぞれの種にふさわしい温度の熱湯で3 槽にわたって殺菌され、熱で死なないように最後に水で冷却。「“ふさわしい温度”は種ごとに事前に実験して調べるんですよ」とのこと。

③種を起こす

種を約100 キロずつ台車に入れ、人肌の温度のお湯に約5 時間浸します。こうすることで種が目覚めて発芽できる状態に。お湯を抜いてから、いよいよ次工程「栽培」へ向かいます。

栽培・収穫

いよいよ種から芽が出て「もやし」が爆誕!しかし無添加な分、菌に弱く腐りやすい一面を持つもやし。「工場内の洗浄・殺菌はもちろん、菌の侵入を防ぐために扉の開閉数を減らしたり、機械と人とで徹底的に温度管理したり。大切に大切に育てます」とのお話に、感嘆しきりです。

④種を「室(むろ)」に運び込む

廊下沿いにズラリと並ぶ「室」に、起こした種入りの台車をみっちり33台搬入。真っ暗な部屋の中、徹底した温度管理と1 日4〜5 回の自動散水を行いながら育てます。台車1台約100キロの種子が、10日ほどで約1トンのもやしに成長。

⑤「前室(ぜんしつ)」へ

台車いっぱいに育ったら「前室」という待機部屋へ。光が当たると緑色になってしまうので、ここの照明も特殊な緑ランプのみ。

⑥収穫・洗浄

台車ごと「洗浄室」へ運ばれたもやしを「洗浄&根切り機」へ投入。この「ザバー!」となるところがもやしの「収穫」に当たります。迫力いっぱいで見ているこちらもテンションMAX!

「収穫」を終えたら、そのまま自動で凹凸のあるコンベアを進みます。このとき、凹凸や表面張力を利用して徐々に豆ガラやひげ根を除去し、さらには揺らして揃えて「根切り」も完了。この巨大コンベアは工場内に5本ありました。

工場はとにかく機械化&省人化が徹底しており、人の姿はごくわずか。もやしも自動で次工程へ送られていきます。

後段階(収穫後~出荷)

きれいになったもやしは、コンベアで1階分上段に運ばれます。ここからはいよいよ最終工程。一気に製品の形になり、出荷工程に至ります。

⑥計量

上階に上がってきたもやしは「組み合わせ自動計量装置」へ。装置内で14の部屋に分けられた後、瞬時に適切な組み合わせごとにまとめられ(=計量され)て階下へ落とされます。本当に一瞬の出来事。

⑦包装

上階から落ちてきたもやしを階下でビニール袋が受け止め、熱で封→袋の境目がカットされることで、我々がよく知る形のもやし製品が完成。

⑧出荷

段ボールで梱包され、約4 ℃の巨大冷蔵室へ。他の商品とまとめてトラックで出荷されます。もやしは基本的に収穫日当日に出荷され、翌日にはスーパー等に並ぶそう。すごいスピード感ですね。

⑨後工程

途中で生まれた豆ガラやひげ根といった廃棄物は、スクリュープレス機で脱水して牛や豚の飼料に。脱水後のろ液もリキッドフィード(液状飼料)として再利用されます。「もやしカスが毎日30トン出る工場なので、『エコフィードシステム』というこの取り組みは当社にとっても画期的なもの。廃棄物が資源になり、コスト面でも環境面でも理想的な循環型となりました」と、教えていただきました。

まとめ・もやしの生産現場を見て

この長~いブログ記事を読んでくださった方には伝わったかと思いますが、もやしができるまでには驚くほどの工程と工夫がありました。物価高のいま、我々みんなが心の支えにしているもやしではありますが、それにしても1袋数十円というのは正直安すぎるのでは⁉と思うくらいです。しかしサラダコスモさんは「高い品質と安さ、どちらも叶えてこそ皆さんに愛されるもやし。ぜひいっぱい食べてくださいね!」とにっこり。安定して手に入り、調理法を選ばず、栄養もたっぷり…死角ナシ食材・もやし。これからもみんなで推してまいりましょう!

それにしてもこんなにつぶさに工場見学をさせていただき、ありがとうございました!!

株式会社サラダコスモ 養老生産センター

【住所】

岐阜県養老郡養老町大跡561

www.saladcosmo.co.jp

www.saladcosmo.co.jp